Trattamenti superficiali: i difetti di verniciatura

In questo post analizzeremo i difetti di verniciatura che causano imperfezioni superficiali nei prodotti pressofusi in lega di zinco, in particolare come riconoscerli e prevenirli.

Nella produzione di prodotti che necessitano di un grande impatto estetico, la verniciatura si rivela essere una delle soluzioni ottimali grazie alla sua versatilità applicativa: essa offre, infatti, non solo una grande varietà in termini di colorazioni, ma permette anche di determinare la texture finale del prodotto. Con diversi processi di verniciatura è possibile ottenere prodotti opachi, lucidi o persino metallizzati, ad un costo inferiore rispetto alla galvanizzazione. Inoltre, i prodotti verniciati guadagnano resistenza superficiale grazie agli strati aggiuntivi e alla passivazione che precede la verniciatura.

Tuttavia, come in ogni processo industriale, ci sono diversi fattori che rischiano di compromettere la riuscita ottimale del prodotto. In particolare, nel settore della pressofusione, alcuni errori possono essere più comuni di altri, ad esempio:

- Variazioni di tinta

- Effervescenze

- Blister

- Distorsioni

- Spelature

- Sverniciature

- Puntinature

- Riporto insufficiente o sottile

- Buccia d’arancia

Vediamo ora più nel dettaglio questi difetti di verniciatura, le loro cause e come prevenirli.

Variazioni di tinta

Le variazioni di tinta possono riguardare il singolo componente, che presenta quindi aree di colori diversi tra loro o ombreggiature localizzate, oppure partite di uno stesso prodotto verniciate in infornate diverse, che presentano colorazioni diverse dall’infornata precedente.

Queste discromie possono essere causate da una vernice in polvere scaduta o mal conservata, dalla presenza di fumi che anneriscono alcune parti del prodotto, oppure da variazioni nella temperatura o nel tempo di cottura tra un’infornata e la successiva.

Durante la verniciatura infatti i pezzi vengono riscaldati per facilitare l’applicazione della vernice in polvere, e successivamente possono essere esposti a raggi UV o riscaldati più volte in base al trattamento e al finishing richiesto. Per questo motivo è fondamentale che i tempi e le temperature impostati per la prima infornata corrispondano a quelli delle seguenti e che non vengano modificati durante la produzione. Inoltre, il controllo della temperatura dovrebbe essere effettuato con sistemi di acquisizione durante tutto il processo utilizzando pirometri correttamente calibrati.

Effervescenze

Le effervescenze si presentano come piccole bolle, molto simili ai blister ma di dimensioni ridotte e solitamente più numerose, talvolta caratterizzate da un foro centrale. Solitamente sono causate da intrappolamenti di acqua o solvente rimasti nelle porosità del pezzo, che emergono a seguito del riscaldamento.

Questi intrappolamenti possono essere evitati pulendo e asciugando meglio i componenti, ad esempio attraverso una pre-cottura a 100°C, oppure preferendo l’uso di aria calda a quello del vapore per asciugarli.

Blister

I blister si presentano come bolle superficiali aderenti al metallo, solitamente non più grandi di 8 mm. I blister non sono propriamente difetti di verniciatura, quanto più difetti del pressofuso stesso, causati da intrappolamenti di aria e porosità sotto la superficie che sono riemersi a causa del riscaldamento del componente.

Per evitare questo problema è possibile migliorare la distribuzione di porosità nel getto attraverso uno studio di simulazione, e testare i componenti riscaldandoli prima di passare alla fase di verniciatura. In alternativa, si può provare a ridurre il tempo di permanenza nel forno ed utilizzare la temperatura più bassa possibile.

Distorsioni

Questi difetti di verniciatura sono più rari rispetto ai precedenti, ma comunque interessanti: si verificano quando un componente non riesce a sostenere la cottura e subisce un creep a seguito del riscaldamento in forno, oppure quando i supporti per la verniciatura esercitano una forza eccessiva, deformando il componente.

Per risolvere il problema, si dovrebbero evitare temperature troppo elevate e controllare il posizionamento e la forza applicata dai supporti. In alcuni casi può essere necessario modificare il design del componente stesso: è consigliabile chiedere aiuto al proprio fornitore di fiducia, in modo da assicurarsi che il design sia adatto ai processi al quale dovrà essere sottoposto.

Si tratta di una piccola accortezza preliminare che può però aiutare a prevenire problemi successivi, sia nei trattamenti superficiali che nelle successive fasi di assemblaggio e utilizzo del prodotto.

Spelature

Le spelature si presentano come aree dove la vernice è applicata in maniera irregolare o tende ad essere facilmente rimovibile. Questo solitamente succede a causa di contaminazioni sulla superficie con oli, grassi, ossidi, polveri ma anche impronte digitali. È un problema facilmente evitabile tramite una pulizia attenta dei componenti e l’utilizzo di guanti per la manipolazione dei componenti.

Sverniciature

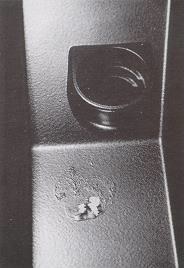

Questi difetti di verniciatura sono tipici dell’uso di vernice a polvere elettrostatica.

In questa particolare tecnica di verniciature si genera un campo elettrico tra la punta della pistola da verniciatura ed il pezzo da verniciare e, normalmente, questo aiuta l’adesione della polvere alla superficie in modo omogeneo, ma può capitare che, quando il componente presenta nicchie o canali sulla superficie, si crei una gabbia di Faraday e che il campo elettrico segua le zone a bassa resistività, ovvero i bordi del canale. Si avranno quindi accumuli di vernice nel contorno della nicchia, e mancanza di vernice sulla superficie interna.

Per evitare queste situazioni e assicurarsi che la vernice possa raggiungere anche le cavità è consigliabile ridurre il voltaggio della pistola: in questo modo si ridurrà anche la forza del campo elettrico vicino alla superficie del componente. Diminuendo la forza del campo elettrico migliora la penetrazione delle particelle nella gabbia di Faraday, poiché la forza che spinge le particelle di polvere verso i bordi delle nicchie sarà indebolita.

Nella progettazione di un pezzo destinato alla verniciatura a polvere elettrostatica sarà comunque buona norma cercare di evitare fori profondi e zone a curvatura elevata.

Puntinature

Le puntinature si presentano come granuli di piccole dimensioni sotto lo strato di vernice. Solitamente compaiono in gruppi e sono dovuti alla presenza di polvere sul pezzo. Per evitarne la formazione è necessario assicurarsi della pulizia degli ambienti e dei pezzi anche in fase di stoccaggio, pulendoli con panni elettrostatici o con un getto di aria compressa.

Riporto insufficiente

Con questo termine si identificano quelle zone dove la verniciatura appare trasparente o insufficiente, solitamente localizzate lungo gli spigoli del componente. Possono essere dovute sia a problemi di tipo quantitativo, dovuti ad uno scarso dosaggio della polvere, o a parametri di spruzzatura inadatti al componente da verniciare.

Inoltre, potrebbero esserci problemi tecnici con la messa a terra che causano interferenze nei campi elettrici, ostacolando il processo di adesione. In tutti questi casi, la soluzione è il controllo e l’eventuale correzione dei parametri e dei errori nel processo.

Buccia di arancia

Come suggerisce il suo nome, questo difetto rende la superficie del pezzo verniciato simile alla buccia di un’arancia: invece di apparire lucida e omogenea, presenta piccoli bozzi che la rendono ruvida al tatto. Si tratta di un difetto dovuto a strati troppo spessi di vernice: è quindi sufficiente controllare il funzionamento degli ugelli, il loro posizionamento e modificare le impostazioni del sistema in modo tale da depositare uno strato più sottile.

In conclusione, abbiamo visto quali sono i difetti di verniciatura più comuni nell’ambito della pressofusione, analizzando per ognuno le cause scatenanti ed esponendo le giuste modalità e i giusti consigli per evitarli. In questi casi, la soluzione migliore è sempre affidarsi a fornitori esperti e fidati, che sappiano consigliare il tipo di pre-finitura migliore per il processo di verniciatura desiderato in modo da ridurre il rischio di formazione di difetti superficiali.