Metrologia e pressofusione: gli strumenti del laboratorio

In questo post, dedicato al laboratorio di metrologia descriveremo le strumentazioni impiegate per misurare e testare pressofusi in lega di zinco destinati a diversi settori di mercato.

Introduzione

In un precedente post avevamo trattato dell’importanza del laboratorio di metrologia all’interno di uno stabilimento produttivo di pressofusione di leghe di zinco. Il laboratorio di metrologia assicura infatti la qualità dei prodotti lungo tutta la filiera produttiva garantendo il rispetto delle specifiche dei clienti dal punto di vista dimensionale, strutturale e chimico. Le attività del laboratorio metrologico descritte nel post Dimensional measurement: production control and reverse engineering sono:

- monitoraggio costante di ogni ciclo produttivo

- controlli veloci sui nuovi progetti e campioni

- controlli sui progetti che sono stati sottoposti a modifiche nel corso del tempo

- controllo dei prodotti provenienti dai fornitori esterni

- reverse engineering sia sul prodotto che sullo stampo

Per approfondire questi temi consigliamo di leggere il post.

In questo post analizzeremo invece le varie strumentazioni dedicando una particolare attenzione a come, in base alle caratteristiche del prodotto e alle sue specifiche, sia necessario di volta in volta scegliere le più adeguate.

Importanza del laboratorio di metrologia

La presenza del laboratorio di metrologia nello stabilimento produttivo non basta a garantire la qualità dei prodotti: questo risultato infatti può essere garantito solo attraverso l’utilizzo degli strumenti adeguati al componente che deve essere testato. La minimizzazione dei rischi necessaria a rispettare le richieste del cliente può allora essere garantita solo attraverso la presenza di una strumentazione aggiornata, avanzata e comprensiva di differenti tecnologie.

Ciò è particolarmente vero in uno stabilimento che utilizza la tecnologia della pressofusione di zinco per prodotti destinati a diversi settori: alla varietà dei prodotti corrisponde infatti una diversificazione degli strumenti e delle tecnologie necessari al laboratorio di metrologia per effettuare le sue analisi.

Essere specializzati in diversi settori di mercato permette di trasferire le competenze acquisite in un settore ad un altro, questo è vero anche per quanto riguarda i test del laboratorio di metrologia. La scelta dello strumento, infatti, non è determinata solamente dalle orologi replica richieste del cliente o dalla documentazione necessaria nelle varie fasi di vita di un progetto, ma è definita anche dalla necessità di ottenere i dati più indicativi ed efficaci per la valutazione della conformità di un componente agli standard progettuali e produttivi. L’expertise acquisita nelle misurazioni dei componenti destinati ad un settore può quindi essere trasferita alle analisi necessarie in un altro con vantaggi che si ripercuotono lungo l’intera filiera produttiva.

Gli strumenti del laboratorio di metrologia

Dopo aver delineato l’importanza del laboratorio di metrologia andiamo ora ad esaminare gli strumenti che consentono di effettuare verifiche metrologiche complete e a 360°.

Tomografia industriale computerizzata

La tecnologia della tomografia industriale computerizzata, riferita al campo della pressofusione di leghe di zinco, ha una doppia utilità. Consente infatti di effettuare analisi difettologiche sulla struttura interna dei componenti volte ad individuare i difetti nella distribuzione interna della materia e quindi a riconoscere porosità ed inclusioni di aria. Inoltre, grazie all’analisi tomografica, è possibile valutare il buon esito dell’assemblaggio dei componenti. Soprattutto nel caso dell’assemblaggio di materiali diversi, infatti, l’esame tomografico consente di effettuare uno studio funzionale degli accoppiamenti meccanici e di verificare l’assenza di deformazioni o altre problematiche.

Scansione 3D

Lo scanner 3D è particolarmente indicato nel caso di componenti dalle forme complesse. Lo strumento infatti è meno accurato di una macchina Coordinate Measuring Machine (CMM), ma consente di acquisire, senza contatto, tutta la superficie visibile dell’oggetto misurato e rende possibile il confronto con il modello teorico. Quindi, laddove una verifica con una macchina CMM sarebbe troppo dispendiosa in termini di tempo per la necessità di una ricostruzione completa della sagoma dell’oggetto, lo scanner 3D consente invece di ottenere il risultato in modo rapido ed efficace.

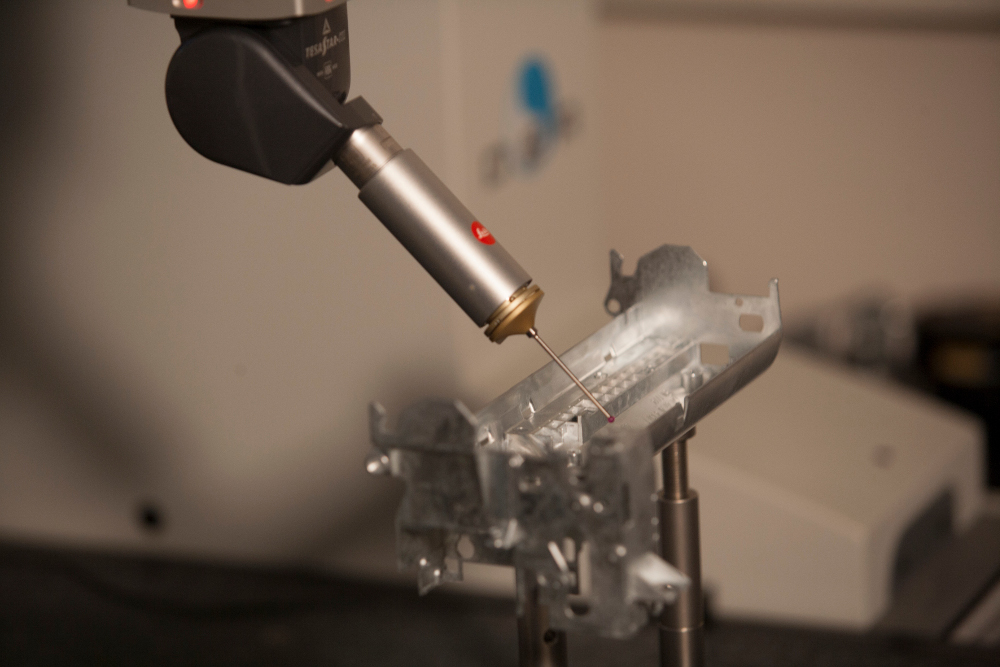

Macchina CMM

La CMM è sicuramente, all’interno di un laboratorio di metrologia, la tecnologia più comune. La macchina consente di selezionare i punti desiderati e di effettuare verifiche molto accurate ed è quindi particolarmente indicata per misurare elementi di componenti dalle forme semplici ma per i quali le tolleranze dimensionali sono molto ristrette. La macchina CMM non garantisce però gli stessi risultati con materiali diversi. Nel caso delle leghe di zinco risulta comunque particolarmente indicata perché il materiale metallico, a differenza di altri materiali come ad esempio le plastiche, non corre il rischio di deformarsi in sede di misurazione.

Polyworks

Polyworks è il software di Innovmetric che permette alla strumentazione di un laboratorio di metrologia di essere non solo completa ma anche complementare. Quanto detto in precedenza a proposito di macchina CMM e scanner 3D non deve infatti far pensare che, in fase di test, sia da scegliere un metodo di misurazione piuttosto che l’altro. Grazie al software, infatti, è possibile far dialogare e interagire tra loro i dati provenienti dalla strumentazione ed è possibile quindi sovrapporre le misurazioni dello scanner 3D con quelle della macchina CMM: è così il software che, permettendo ai differenti dati di parlare tra loro, permette al laboratorio di metrologia di unificare le proprie tecnologie in vista di un risultato finale veramente completo e dettagliato.

Macchina UTM

La Universal Testing Machine, è uno strumento impiegato per testare la resistenza alla trazione e alla compressione. Si tratta di una macchina molto versatile con la quale è possibile effettuare diversi tipi di test su un’ampia gamma di materiali e di componenti. Per esempio, per quanto riguarda i test condotti su pressofusi in lega di zinco, la UTM è fondamentale per lavorare nel settore automotive. La verifica della resistenza dei prodotti destinati a questo settore infatti è parte fondamentale della documentazione necessaria per l’approvazione e il buon esito dei progetti.

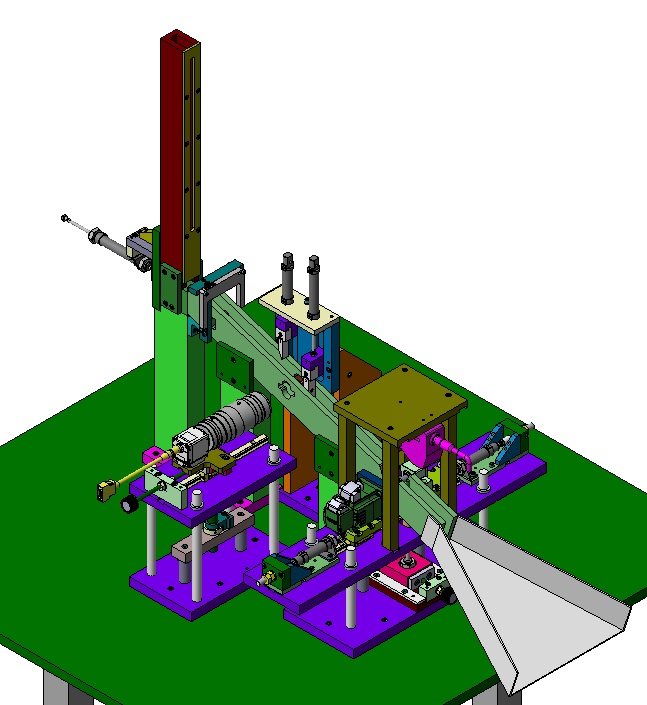

Macchina in linea per il controllo dimensionale del 100% della produzione

Questa macchina, sviluppata e progettata in-house, è destinata alla verifica del rispetto delle tolleranze dimensionali di prodotti destinati al settore automotive. Lo strumento si avvale di una telecamera per il rilievo di dimensioni, volume e qualità superficiale dei componenti e di un profilometro. Il profilometro, grazie alla tecnologia laser, consente di ricostruire il profilo del componente misurato e risulta particolarmente utile nella ricostruzione del profilo di sagome complesse come ad esempio i filetti.

Altra strumentazione

Infine, altri strumenti comuni ma fondamentali in uno stabilimento produttivo di pressofusi in zama, sono lo spettrometro, la bilancia per la densità e il microscopio elettronico. Lo spettrometro consente di verificare la composizione chimica della zama e risulta di fondamentale importanza quando, su una stessa macchina, viene sostituito lo stampo e si passa dalla creazione di un componente costituito da una lega di zama ad un altro di differente lega. Grazie allo spettrometro è infatti possibile verificare che il cambio del bagno di zama sia concluso e che tutto il materiale impiegato nel processo sia quello nuovo. La bilancia per la densità serve invece per verificare la compattezza del componente e per escludere la presenza di inclusioni di aria o altri difetti similari. Infine, il microscopio rende possibile individuare difetti superficiali che non sarebbero individuabili ad occhio nudo, rivelandosi un valido ausilio nell’individuazione di linee di flusso, ritiri, onde e laghi.

Per un approfondimento sui più comuni difetti di pressofusione vi consigliamo di leggere l’articolo Die casting defects: Internal and Superficial.

Altri test

I vari tipi di test effettuati in un laboratorio metrologico sono quindi volti a misurare le dimensioni dei componenti, il loro peso, la distribuzione della materia al loro interno e la loro resistenza. Inoltre, possono essere effettuati altri tipi di test, come ad esempio quello a nebbia salina che è volto a valutare la resistenza del componente alla corrosione ambientale oppure il leak test che, attraverso l’ausilio di strumentazioni dedicate, ha l’obiettivo di verificare l’assenza di inclusioni d’aria nel componente.

Per scoprire di più sul test a nebbia salina consigliamo di leggere il post SST – Resistenza al Test dello Spray Salino dello zinco.

Conclusioni

Con questa breve panoramica delle strumentazioni del laboratorio di metrologia abbiamo voluto focalizzare l’attenzione sull’importanza di questo reparto.

Vi consigliamo, nel caso abbiate un interesse particolare su questo tema e voleste rimanere aggiornati sulle novità del settore, di visitare il sito Metrology News, un importante rivista online ricca di informazioni sugli strumenti metrologici e sul loro utilizzo in diversi ambiti industriali.